Saber qual o melhor revestimento contra desgaste por abrasão a altas velocidades nem sempre é uma tarefa fácil.

Pensando nisso, criamos um conteúdo exclusivo que vai te ajudar a escolher o produto mais adequado e entender melhor sobre a importância de levar a sério este momento de decisão.

Quer saber mais sobre revestimento contra desgaste por abrasão a altas velocidades? Então confira o conteúdo que preparamos sobre o tema!

Descubra como escolher o melhor revestimento contra desgaste por abrasão a altas velocidades!

Para que o desgaste por abrasão possa ser interpretado corretamente, é necessário contextualizar a tribologia e os fenômenos que ela estuda.

O termo tribologia foi introduzido em 1.996 em uma publicação da UK Department of Education and Science e foi definido como a ciência que estuda a interação entre superfícies em movimento relativo.

Segundo Marinescu (2004), é a ciência que estuda o atrito, o desgaste e a lubrificação, bem como suas interações. Um sistema tribológico pode ser representado basicamente por: corpo sólido (1), contra corpo (2), elementos de interface de contato e ambiente externo.

Figura 1: Esquema representativo dos elementos do sistema tribológico (Czichos, 2020).

Para a Norma DIN 50320, no desgaste de uma superfície estão envolvidos basicamente quatro mecanismos ou a combinação dos mesmos. Sendo eles: abrasão, adesão, fadiga e reações triboquímicas.

Um dos principais tipos de desgaste estudado pela tribologia é o abrasivo, devido a sua importância econômica e sua recorrência.

Para Stachowiak e Batchelor (2001), o desgaste abrasivo está presente nos mais variados campos da engenharia, como: mineração, processamento de materiais, processos de fabricação, desgastes de máquinas e equipamentos, entre vários outros.

Esse desgaste está presente em aproximadamente 50% das ocorrências entre todos os outros tipos de desgaste. Os principais tipos de desgaste por abrasão são:

- Abrasão por goivagem: geralmente composta por impacto e compressão, envolvendo altas tensões;

- Abrasão a altas tensões ou abrasão por moagem: caracterizada pela deformação, riscamento e formação de cavidades nas superfícies, provocadas pela compressão das partículas abrasivas;

- Abrasão a baixas tensões ou abrasão por riscamento: como o próprio nome diz, acontece o riscamento do material base devido ao fluxo de material abrasivo em contato. A severidade aumenta com o aumento da velocidade de operação.

Figura 2: Representação esquemática das classificações para o desgaste por abrasão: (a) abrasão a baixas tensões; (b) abrasão a altas tensões; (c) abrasão por goivagem. (Misra, 1970).

Na indústria minero-metalúrgica, por exemplo, o desgaste prematuro é uma das maiores preocupações, devido ao fato de ser a maior causa de paradas não programadas, consequentemente gerando perdas de produção por falha total ou parcial.

Devido aos fatores citados, existe uma grande preocupação da indústria para proteger seus ativos desses fenômenos. Com isso, a procura de materiais de proteção (revestimentos) que oferecem alta performance aumenta a cada dia.

A importância de utilizar o revestimento contra desgaste por abrasão a altas velocidades

O investimento (Capex) feito pelas empresas na aquisição de seus ativos são geralmente muito altos, um dos grandes motivos para se preocupar com a integridade dos mesmos.

Além disso, equipamentos de grande porte produzem milhões de reais por hora, qualquer parada não programada gera grandes prejuízos. Vamos pensar rapidamente.

Imagine uma linha de produção de minério de ferro com capacidade de 5.000 toneladas/hora (produção diária normal de 24 x 5.000 = 120.000 toneladas/dia), caso seu chute de transferência de material fure e 20% do material seja desperdiçado (120.000 x 20% = 24.000 toneladas/dia). Vamos analisar dois cenários, considerando um dia de produção normal:

Valor da tonelada do minério de ferro hoje = $ 169,00;

- O equipamento continua operando sem parar para a manutenção corretiva.

Prejuízo de produção = $169,00 x 2.4000 = $4.056.000/dia.

Obs: sem contar o risco de acidentes ambientais, riscos à saúde e segurança dos colaboradores, entre outros;

- O equipamento está parado para manutenção corretiva.

Prejuízo de produção = $169,00 x 5.000 = $845.000/hora de corretiva.

Obs: temos que considerar: custo de HH utilizado no reparo, custo com recursos – guindaste, andaime, etc. -, custo com o produto que será aplicado na reparação do dano, entre outros.

É fácil perceber que não utilizar um revestimento de proteção ou utilizar produtos de baixa qualidade para revestir os equipamentos não é uma opção inteligente.

A indústria hoje busca atingir níveis de confiabilidade cada vez maiores, designando equipes com profissionais altamente qualificados para cuidar dessa área.

São esses profissionais que precisam demonstrar às lideranças a melhoria operacional que a utilização de produtos de qualidade pode proporcionar.

O que é o Remalox e quais são os benefícios de sua utilização?

A Rema Tip Top, com seu know-how de quase 100 anos, em sua linha MP (Material Processing) e SP (Surface Protection) possui excelentes produtos para a proteção contra todos os tipos desgastes (abrasão, adesão, fadiga e reação triboquímica).

Entre todas as soluções, o Remalox surge como uma proteção contra o desgaste por abrasão extremo. Sendo aplicado desde o tipo abrasão por baixas tensões até a abrasão por goivagem.

O Remalox é um produto composto (híbrido) de cerâmica e borracha, sendo a um modelo específico (Remalox HD) adicionada uma placa metálica em sua base.

Essa composição garante sua alta performance em diversos cenários, onde o ativo está exposto a situação de desgaste por abrasão extremo.

A linha Remalox possui dois produtos diferentes, o Remalox CN e o Remalox HD, que se diferenciam na forma da fixação e na indicação para o regime de trabalho ao qual será empregado.

- Remalox CN: são placas de revestimento a base de insertos cerâmicos vulcanizados em três dimensões em matriz de borracha premium com camada CN no verso e 100% fabricados com expertise Rema Tip Top.A aplicação é feita por adesivação a frio com o sistema Remabond (Adesivo + Catalisador: SC 2000 + UT-R 20 ou SC 4000 + E-40; Metal Primer: PR-200; Solvente: CF-R4 ou CF-BR4), que oferece alto nível de adesão entre as placas e a superfície a ser protegida.As pastilhas cerâmicas são de óxido de alumínio, também conhecido como Alumina (Al2O3), na concentração de 92% e podem ser nos formatos: quadrado, retangular, hexagonal ou SW (colmeia).

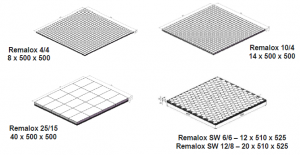

Figura 3: Exemplos de placas Remalox CN padrões.

O Remalox CN é aplicado onde existe desgaste severo por abrasão, como: chutes de transferência, tubulações, alimentadores e peneiras vibratórias, ciclones, caixas de transferência, Spout Feeders, caçambas de retomadoras, entre outros.

Figura 4: Exemplos de aplicações Remalox CN.

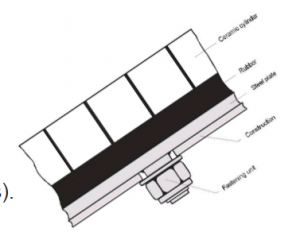

- Remalox HD: são placas de revestimento a base de insertos cerâmicos vulcanizados em três dimensões em matriz de borracha premium mais placa base metálica de 5mm e 100% fabricados com expertise Rema Tip Top.A aplicação é feita através de parafusos e porcas, os parafusos podem ser soldados (Stud Welding) de acordo com a furação já existente no equipamento.As pastilhas cerâmicas são de óxido de alumínio, também conhecido como Alumina (Al2O3), na concentração de 92% e são no formato SW (colmeia). O Remalox HD está disponível em três modelos, conforme abaixo:

Remalox HD 35 – altura borracha + inserto cerâmico 30mm + 5mm placa base metálica;

Remalox HD 55 – altura borracha + inserto cerâmico 50mm + 5mm placa base metálica;

Remalox HD 75 – altura borracha + inserto cerâmico 70mm + 5mm placa base metálica.

Figura 5: Remalox HD.

O Remalox HD possui ótima absorção ao impacto e altíssima resistência ao desgaste por abrasão.

São aplicados em equipamentos sujeitos a condições extremas de trabalho, como: chutes de transferência, placas defletoras, tremonhas de alimentação, rodas de caçambas retomadoras, entre outros.

Figura 6: Exemplos de aplicações Remalox HD.

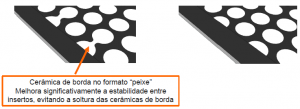

Para uma maior estabilidade da cerâmica na matriz de borracha, além da vulcanização em três dimensões, a Rema Tip Top desenvolveu as cerâmicas em formato de peixe, aplicadas nas bordas das placas.

Figura 7: Placas Remalox HD x Placas comuns.

As placas de revestimento Remalox foram desenvolvidas para proteção ao desgaste extremo.

A combinação entre a borracha, que é um material com alta tenacidade (capacidade de absorver o impacto) e a cerâmica (Alumina), material com alta dureza e alta resistência ao desgaste por abrasão, proporcionam uma altíssima performance.

Como escolher o melhor revestimento contra desgaste por abrasão a altas velocidades?

Para o dimensionamento de um revestimento contra o desgaste, devem ser levados em consideração os fatores de trabalho.

É de suma importância o conhecimento sobre as características do material abrasivo, saber se ele possui características de alta aderência, a velocidade de trabalho e entender se existe a presença de compostos químicos, como ácidos e óleos.

Além disso, é fundamental verificar a existência de impacto, a temperatura de trabalho, entre outros pontos. Basicamente, para realizar o dimensionamento do revestimento correto é importante caracterizar o sistema tribológico que ele está inserido.

As dimensões das placas de Remalox, podem ser desenvolvidas de acordo com a necessidade do equipamento a ser revestido. As placas podem possuir várias formas geométricas para atender necessidades especiais de alguns equipamentos, por exemplo, quinas de chutes.

Referências:

CZICHOS, HORST. Overview of Tribology. In: Czichos H., Habig KH. Tribologie-Handbuch. Springer Vieweg, Wiesbaden. 2020.

MISRA, A. FINNIE, I – A Classification of Three-Body Abrasive Wear and Design of New Tester. Wear, 1970.

Marinescu, R. Detection Strategies: Metric-Based Rules for Detecting Design Flaws. IEEE International Conference, p. 350-359, 2004.

STACHOWIAK, G. W.; BATCHELOR, A. W. Engineering Tribology. Elsevier, 2001.

NORMA DIN 50320, dezembro de 1979.

Gostou de saber mais sobre Quer saber mais sobre revestimento contra desgaste por abrasão a altas velocidades? Então confira o conteúdo? Então descubra agora como escolher soluções antidesgaste!

Colaborou com esse texto:

Henrique Guilarducci de Melo – Engenheiro Trainee

POSTS RELACIONADOS

Dispositivo de Desvio de Correias Transportadoras

Conheça um dos grandes projetos participantes do evento RTT em Movimento. O RTT em movimento foi um evento que promoveu e estimulou os...

Saiba tudo sobre as vedações laterais das guias de material com a RTT!

Para se reter o material na correia depois que este deixa o chute de carregamento até alcançar a velocidade da correia, utilizam-se...

Solicite um orçamento

Assine nossanewsletter

Nós usamos cookies para melhorar sua experiência de navegação no portal. Ao utilizar nosso site, você concorda com a política de monitoramento de cookies. Para ter mais informações sobre como isso é feito, acesse nossa Política de cookies. Você também pode definir suas preferências clicando em Configurar ou Rejeitar. Política de cookies e privacidade